Unterschied zwischen Säurezink und alkalischem Zinkbeschichtung

Der Schlüsselunterschied zwischen Säure -Zink und alkalischem Zinkbeschichtung ist, dass die Der Säure -Zink -Bezirksprozess hat eine schnellere Elektrierungsrate, während die alkalische Zinkbeschichtung eine niedrigere Elektromodelle aufweist.

Der Beschichtungsvorgang ist eine vorbeugende Maßnahme gegen Rosten. Wir verwenden häufig Zinkbeamten, um die Metalloberfläche oder Eisen und Stahl vor der durch Rost verursachten Korrosion zu schützen. Daher tragen wir eine dünne Zinkschicht auf die Metalloberfläche (Substrat) auf, die eine physikalische Barriere erzeugt. Es gibt zwei Hauptformen der Zinkbeschichtung, die wir bei verschiedenen Gelegenheiten verwenden. Säurezink und alkalische Zinkbeschichtung. Die alkalische Zinkbeschichtung ist wieder in zwei Arten als alkalische Cyanid-Plattierung und alkalische Nicht-Cyanid-Plattierung.

INHALT

1. Überblick und wichtiger Unterschied

2. Was ist Säurezinkbeschichtung

3. Was ist alkalische Zinkbeschichtung

4. Seite an Seite Vergleich - Säure Zink gegen alkalische Zinkbeschichtung in tabellarischer Form

5. Zusammenfassung

Was ist Säurezinkbeschichtung?

Säure -Zinkbeschichtung ist der Elektroplattenprozess, bei dem wir Säurelösungen wie Zinksulfat oder Zinkchloridkomplexe verwenden. Im Vergleich zur alkalischen Zinkbeschichtung ist dies ein vergleichsweise neuer Prozess. Etwa 50% der Zinkplattierprozesse, die wir heute verwenden, sind saure Zinkbeschichtungsprozesse. Die Metallformen, die wir mit diesem Prozess elektroplieren können.

Abbildung 01: eine zinkplattierte Spule

Der Chemische Reaktionen beteiligten In diesem Prozess sind wie folgt:

Zncl2 + 2 kcl → k2Zncl4

K2Zncl4 → 2k+ + Zncl4

Zncl2 → Zn2+ + 2cl-

Es gibt zwei Hauptvorteile, um diesen Prozess zu nutzen. Erstens hat es eine hohe Kathodeneffizienz, was zu weniger Nebenreaktionen führt. Und es verursacht auch schnellere Elektroplattenraten. Zweitens erfordert es eine minimale Abfallbehandlung. Es gibt jedoch auch einen Vorteil dieses Prozesses. Die korrosive Natur der verwendeten Chemikalien.

Was ist alkalische Zinkbeschichtung?

Die alkalische Zinkbeschichtung ist der Elektroplattenprozess, in dem wir alkalische Lösungen verwenden. Es gibt zwei unterschiedliche Prozesse dieser Beplattierungsmethode; alkalische Cyanidbeschichtung und alkalische Nicht-Cyanid-Verschleppungsprozesse.

Alkalische Cyanidbeschichtung

Dies war der erste verfügbare Prozess. Der chemische Reaktionen Dies ist in diesem Prozess wie folgt:

[Zn (CN)4]2- + 2OH- → [Zn (OH)2] +4cn-

[Zn (OH)2] +E → [Zn (OH)2]-

[Zn (OH)2]-→ Zn (OH) +OH-

ZnOH +E → Zn +OH-

Jetzt wird dieser Beplattierungsprozess jedoch aufgrund der hohen Effizienz anderer Prozesse und der strengen Umweltvorschriften nicht verwendet. Trotzdem hat es einen wichtigen Vorteil. Das ist; Seine Fähigkeit, Zinkbeschichtung in Teilen mit Flächen mit niedriger Stromdichte wie Röhrchen zu erhalten.

Abbildung 02: Eine Zinklösungslösung in einer Testzelle

Alkalische Nicht-Cyanid-Beschichtung

Dieser Prozess hat Anwendungen in der modernen Branche aufgrund seiner Zuverlässigkeit, kosteneffizienten Methode usw. Der chemische Reaktionen Das erfolgt während dieses Prozesses wie folgt:

[Zn (OH)4]2- → [Zn (OH)3]- + OH-

[Zn (OH)3]- + E → [Zn (OH)2] +Oh-

[Zn (OH)2] → Zn (OH) +OH-

ZnOH + E → Zn + OH-

Es gibt jedoch nur wenige Nachteile in diesem Prozess. Erstens haben die von uns in diesem Prozess verwendeten Lösungen einen hohen Gehalt an Carbonaten. Die Carbonatbildung nimmt mit der Agitation und der zunehmenden Lösungstemperatur zu. Dies führt zu einer Verringerung der Leitfähigkeit der Lösungen. Daher behindert es den Elektroplattenprozess. Im Vergleich zu diesem Prozess weist die Säure -Zink -Beschichtung eine Leitfähigkeit aufgrund des KCL in Lösung auf.

Was ist der Unterschied zwischen Säurezink und alkalischem Zinkbeschichtung?

Säure -Zinkbeschichtung ist der Elektroplattenprozess, bei dem wir Säurelösungen verwenden, während die alkalische Zinkbeschichtung der Elektroplattenprozess ist, in dem wir alkalische Lösungen verwenden. Es gibt verschiedene Unterschiede zwischen Säure -Zink und alkalischem Zinkbeschichtung. Vor allem ist der Hauptunterschied zwischen Säurezink und alkalischem Zinkbeam. Ein weiterer wichtiger Unterschied zwischen Säure -Zink und alkalischem Zinkbeschichtung besteht darin, dass das Säure -Zinkbeschichtung minimaler Abfallbehandlung erfordert, während die alkalischen Zinkbeschichtungsprozesse erheblich hohe Abfallbehandlungen erfordern.

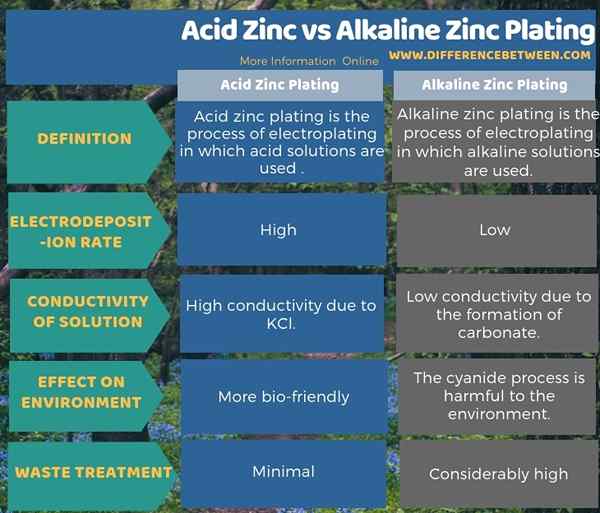

Die folgende Infografik liefert mehr Details zu dem Unterschied zwischen Säurezink und alkalischem Zinkbeschichtung.

Zusammenfassung -Säurezink gegen alkalische Zinkbeschichtung

Zinkelektroplierung ist das häufigste Prozess, mit dem wir verhindern, dass Metalloberflächen rosten. Es gibt drei Formen der Zinkbeschichtung; Säure-Zinkplattation, alkalische Cyanid-Plattierung und alkalische Nicht-Cyanid-Plattung. Der Schlüsselunterschied zwischen Säure -Zink und alkalischem Zinkbeschichtung besteht darin.

Referenz:

1. „Der Zinkbeschichtungsprozess.”Sharretts Plating Company, 17. April. 2018. Hier verfügbar

2. Sierka, Christopher Eric, „Industrielle Zinkplattierungsprozesse“ (2015). Thesen und Dissert bei Ionen (alle). 1283 (PDF)

Bild mit freundlicher Genehmigung:

1.”670657" von RKIT (CC0) über Pixabay

2."Hullcell" von fstep - eigene Arbeit, (Public Domain) über Commons Wikimedia