Unterschied zwischen FMEA und FMECA

Fmea gegen fmeca

Sowohl FMEA als auch FMECA sind zwei Methoden, die im Produktionsprozess verwendet werden. Um weiter zu erklären, sind Versagensmodus- und Effektanalysen (FMEA) und Fehlermodi, Effekte und Kritikalitätsanalysen (FMECA) zwei Arten von Techniken zur Identifizierung bestimmter Fehler oder Fehler innerhalb eines Produkts oder Prozess Probleme; und Fmeca ist eine Entwicklung für FMEA. Dieser Artikel enthält Ihnen eine weitere Analyse des Unterschieds zwischen FMEA und FMECA.

Was ist FMEA?

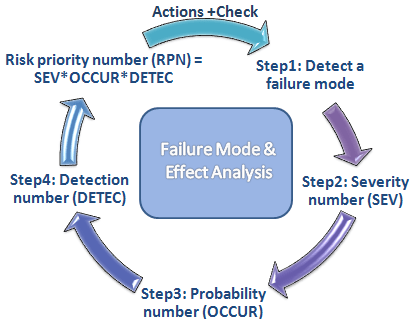

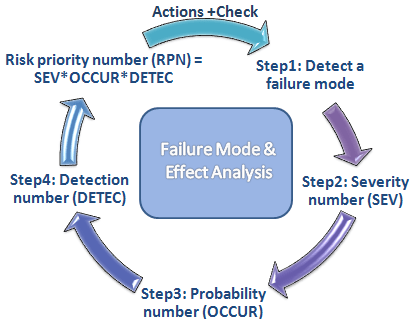

FMEA steht für Ausfallmodi und Effektanalysen und kann als schrittweise Ansatz angesehen werden.

Fehlermodi bedeuten die Modi oder die Möglichkeiten, die die Fehler beeinflussen. Fehler können zur Unzufriedenheit der Kunden führen, was zur Reduzierung des Verkaufsvolumens führen kann. Die Effektanalyse bezieht sich auf die Untersuchung der Konsequenzen oder Gründe für diese Fehler. Der Zweck der FMEA besteht daher darin, die notwendigen Maßnahmen/Schritte zu ergreifen, um Fehler zu beseitigen oder zu reduzieren, beginnend mit den höchsten Priorität.

FMEA wird in der Entwurfsphase verwendet, um Fehler zu vermeiden. Dann wird es in der Kontrollstufe vor und während des laufenden Betriebs des Prozesses verwendet. Die FMEA sollte frühestens konzeptionelle Designphasen gestartet werden und müssen während der gesamten Lebensdauer des Produkts oder der Dienstleistung fortgesetzt werden.

FMEA kann in verwendet werden,

• Entwerfen oder Neugestaltung des Prozesses, des Produkts oder der Dienstleistung nach der Bereitstellung von Qualitätsfunktionen.

• Bei der Entwicklung eines Produkts mit mehr Funktionen.

• Vor der Entwicklung von Kontrollplänen für einen neuen Prozess.

• Zum Zeitpunkt der Verbesserungsziele sind für einen vorhandenen Prozess, Produkt oder eine Dienstleistung geplant.

• Analyse der Ausfälle eines vorhandenen Prozesses, eines Produkts oder eines Dienstes.

Was ist FMECA?

FMECA ist eine verbesserte Version von FMEA durch Hinzufügen eines Abschnitts zur Kritikalitätsanalyse, mit dem die Wahrscheinlichkeit von Fehlermodi gegen die Auswirkungen der Konsequenzen aufgeführt ist. FMECA kann als eine Methode veranschaulicht werden. Mit dem Begriff Kritikalität kann der FMECA -Prozess verwendet werden.

Darüber hinaus kann die FMECA nützlich sein, um die Designs für Produkte und Prozesse zu verbessern, was zu einer höheren Zuverlässigkeit, einer höheren Sicherheit, einer besseren Qualität, der Kostenreduzierung und der erhöhten Kundenzufriedenheit führen würde. Bei der Festlegung und Optimierung der Wartungspläne für reparierbare Systeme und andere Verfahren zur Qualitätssicherung wäre dieses Tool hilfreich.

Darüber hinaus sind sowohl FMEA als auch FMECA erforderlich, um die Qualitäts- und Sicherheitsanforderungen wie ISO 9001, Six Sigma, gute Fertigungspraktiken (GMPs), Process Safety Management Act usw. zu erfüllen.

Was ist der Unterschied zwischen FMEA und FMECA?

• Die FMEA -Methode liefert nur qualitative Informationen, während die FMECA sowohl qualitative als auch quantitative Informationen liefert, was die Möglichkeit bietet, ein Maß an Kritikalität an Fehlermodi zu messen.

• FMECA ist eine Erweiterung der FMEA. Um FMECA durchzuführen, muss daher FMEA durchgeführt werden, gefolgt von einer kritischen Analyse.

• FMEA bestimmt die Fehlermodi eines Produkts oder Prozess.