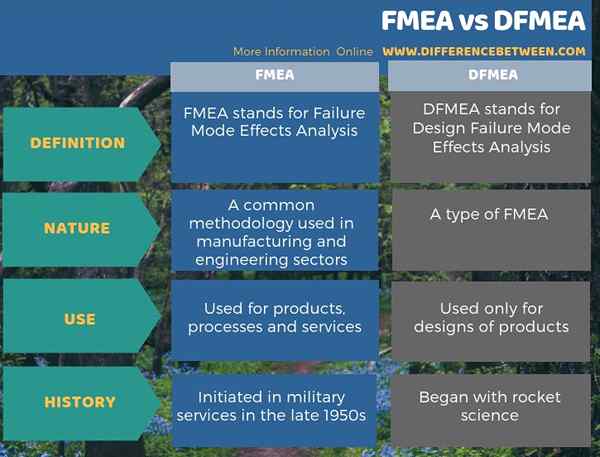

Unterschied zwischen FMEA und DFMEA

Der Schlüsselunterschied Zwischen FMEA und DFMEA ist das FMEA wird für Produkte, Prozesse und Dienstleistungen in Organisationen verwendet, während DFMEA nur für Produktdesigns verwendet wird.

Es gibt zwei Arten von FMEA (Analyse des Fehlermodus -Effekts): DFMEA und Pfmea. DFMEA steht für die Analyse der Ausfallmodus -Effekte für den Entwurfsfehlermodus, während PFMEA für die Analyse der Prozessversagensmodus Effekte steht. Darüber hinaus ist FMEA eine übliche Methodik, die wir im Bereich der Fertigung und des Ingenieurwesens beobachten können. Sie reduzieren den potenziellen Versagen ihrer Systeme sowie Betriebs- und Konstruktionskosten.

INHALT

1. Überblick und wichtiger Unterschied

2. Was ist FMEA

3. Was ist dfmea

4. Beziehung zwischen FMEA und DFMEA

5. Nebenseitiger Vergleich - FMEA gegen DFMEA in tabellarischer Form

6. Zusammenfassung

Was ist FMEA?

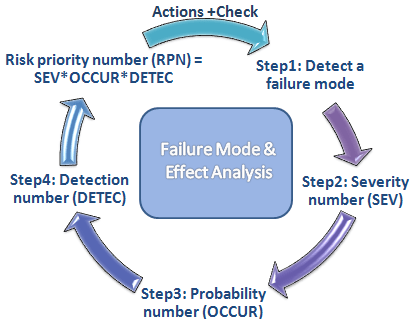

FMEA steht für Analyse des Versagensmodus Effekte. FMEA ist ein schrittweiser Ansatz, um alle möglichen Fehler in einem Design, Fehler in Betrieb oder Montageprozessen oder ein Produkt oder eine Dienstleistung zu identifizieren. Die Methodik der FMEA kategorisiert alle Fehler basierend auf der Wahrscheinlichkeit und Schwere des Versagens. Der „Fehlermodus“ bezieht sich auf Fehler oder Fehler in Design, Prozess oder Gegenstand, die sich auf den Kunden auswirken. In der Zwischenzeit bezieht sich die Effektanalyse auf die Untersuchung der Folgen der Fehler.

Darüber hinaus dokumentiert FMEA vorhandenes Wissen und Maßnahmen im Zusammenhang mit dem Ausfallrisiko und verwenden sie zur kontinuierlichen Verbesserung. Die FMEA beginnt normalerweise in den frühesten theoretischen Designstadien und setzt sich während der gesamten Lebensdauer des Produkts oder der Dienstleistung fort.

Darüber. Diese Anwendung wird im Fertigungssektor häufig verwendet.

FMEA wird in folgenden Situationen verwendet:

1. Vor dem Start eines neuen Prozesses, eines neuen Produkts oder einer neuen Dienstleistung.

2. Wenn Sie einen vorhandenen Prozess, ein Produkt oder eine Dienstleistung auf neue Weise verwenden

3. Vor der Entwicklung von Kontrollplänen für einen neuen oder veränderten Prozess

4. Als kontinuierliche Verbesserung für den bestehenden Prozess

5. Wenn sich wiederholende Beschwerden oder Fehler im bestehenden Produkt, in den vorhandenen Produkten oder in der Dienstleistung gemeldet haben

6. Überprüfung während der gesamten Lebensdauer des Prozesses, des Produkts oder der Dienstleistung rechtzeitig

Was ist dfmea?

Dfmea steht für Analyse des Entwurfsausfallmodus Effekte. Diese Methodik kann potenzielle Fehler in Produktdesigns in der Entwicklungsphase identifizieren. Tatsächlich wurde DFMEA erstmals in der Raketenwissenschaft eingesetzt, um Misserfolge zu verhindern. Heute verwenden viele Branchen diese Methodik, um Risiken zu identifizieren, Gegenmaßnahmen zu ergreifen und Misserfolge zu verhindern. In den meisten Fällen nutzen die Ingenieure dies als Verfahren, um die Möglichkeit eines Entwurfsfehlers in einer realen Situation zu untersuchen.

Erstens identifiziert DFMEA alle Entwurfsfunktionen, Fehlermodi und ihre Auswirkungen auf den Verbraucher mit entsprechender Schweregradranking. Als nächstes identifiziert es ihre Ursachen und Mechanismen der möglichen Fehler. Hohe Ranglisten können zu Aktionen führen, um die Ursachen zu vermeiden oder zu minimieren, die den Fehlermodus erstellen. Nach der Durchführung empfohlener Maßnahmen für identifizierte Fehler besteht der nächste Schritt darin, die Vor- und Nachher -RPN -Werte zu vergleichen. RPN steht für die Risikoprioritätszahl, was die Multiplikation von Schweregrad, Auftreten und Erkennung ist.

Darüber hinaus ist das für DFMEA verwendete primäre Werkzeug eine DFMEA -Matrix. Diese Matrix präsentiert eine Struktur zum Kompilieren und Dokumentieren verwandter Informationen, einschließlich technischer Spezifikationen, Ausgabedaten, Revisionsdaten und Teammitgliedern. Im Allgemeinen ist DFMEA Teamwork des technischen Fachwissens und umfasst normalerweise ein funktionsübergreifendes Team. Darüber hinaus stützt sich DFMEA nicht auf Prozesskontrollen, um mögliche Designfehler zu überwinden.

Wie ist die Beziehung zwischen FMEA und DFMEA?

FMEA ist die generische Methodik der Auswirkungen auf den Fehlermodus Effekte. DFMEA ist eine Art von Ausfallmodus -Effektanalyse (FMEA), die für die Gestaltung von Produkten in der Entwurfsentwicklungsphase durchgeführt wird. Beide bewerten die möglichen Fehler, die Schwere der Risiken, bestehende Kontrollen, Empfehlungen und Verbesserungen nach empfohlenen Maßnahmen.

Darüber hinaus besteht das endgültige Ziel der Auswirkungen der Ausfallmodus -Effekte darin, wichtige Fehlern von Produkten, Prozessen oder Dienstleistungen zu reduzieren oder zu vermeiden, die letztendlich die Kosten für Design oder Betrieb senken werden.

Was ist der Unterschied zwischen FMEA und DFMEA?

FMEA ist die gemeinsame Terminologie für die Analyse des Versagensmodus -Effekts, während DFMEA eine Art FMEA ist. Darüber hinaus ist der Hauptunterschied zwischen FMEA und DFMEA ihre Anwendung. Die FMEA -Methodik wird für Produkte, Prozesse und Dienstleistungen in Organisationen verwendet, während DFMEA nur für Produktdesigns verwendet wird.

Zusammenfassung - FMEA gegen DFMEA

Der wichtigste Unterschied zwischen FMEA und DFMEA besteht darin, dass die FMEA für die Analyse des Versagensmodus Effekte steht und die Grundlage für die Methodik ist, während DFMEA für die Analyse des Entwurfsausfallmodus Effekte ausgestattet ist und eine Art von FMEA ist.

Referenz:

1. „Versagensmodus und Effektanalyse (FMEA).” ASQ, Hier verfügbar. 2. „Design FMEA (DFMEA).”Qualität, hier erhältlich.Bild mit freundlicher Genehmigung:

1. "FMEA" von Dieter Vandeun - eigene Arbeit (Public Domain) über Commons Wikimedia